Технология плазменной резки металла

Воздушно-плазменная резка – высокоэффективный процесс, используемый в различных отраслях промышленности для резки черных и легированных металлов. Такого типа резка металлов обладает высокой производительностью, точностью и качеством реза.

Воздушно-плазменная резка состоит в локальном расплавлении металла в зоне реза и выдувании его потоком обжатой воздухом электрической дуги, температура которой достигает 15000–20000С.

Воздушно-плазменная резка обеспечивает высокую концентрацию в зоне реза, что гарантирует малую ширину реза (при ширине заготовки 20 мм. ширина реза – не более 2,5 мм). Кроме того, плазменная резка позволяет достигать хорошего качества кромок (без наплывов и грата) и отсутствие деформации (даже на листовых заготовках малой толщины). Благодаря этому становится возможным применять схемы экономичного раскроя, выполнять сварку конструкций без механической обработки.

Сегодня плазменная резка стала одним из самых конкурентоспособных методов обработки листового материала благодаря производительности, точности, легкости перестраивания под конкретную конфигурацию детали, возможности использования в тех областях, в которых традиционные подходы приводят к значительным трудностям.

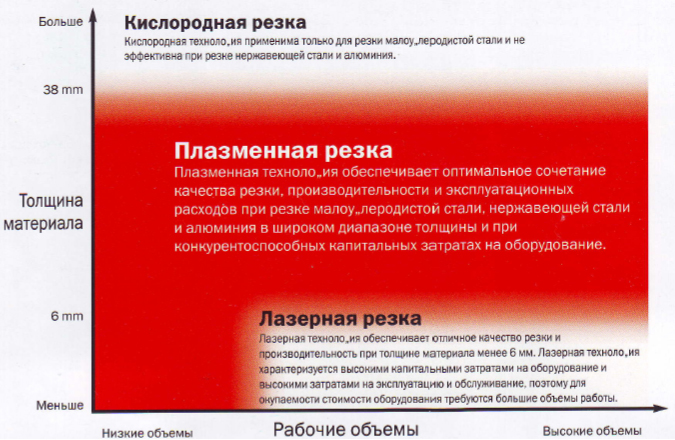

Сравнение плазменной, кислородной и лазерной резки

Преимущества плазменной резки по сравнению с кислородной

- Лучшее качество резки

- Более широкий диапазон толщин

- Значительно более высокая производительность

- Значительно более низкие затраты на единицу длины реза

Преимущества плазменной резки по сравнению с лазерной

- Значительно более высокая производительность

- Большая гибкость резки в широком диапазоне толщин и типов материалов

- Значительно более низкие капитальные и эксплуатационные расходы и затраты на техническое обслуживание

Исходя из таблицы можно с уверенностью сказать что, плазменная резка обеспечивает оптимальное качество и надёжность реза металла в сравнении с лазерной и кислородной резкой.

ПЛАЗМЕННАЯ ТЕХНОЛОГИЯ ОБЕСПЕЧИВАЕТ ОПТИМАЛЬНОЕ СООТНОШЕНИЕ КАЧЕСТВА, ПРОИЗВОДИТЕЛЬНОСТИ И ЭКСПЛУАТАЦИОННЫХ РАСХОДОВ

| Кислородная резка | Плазменная резка | Лазерная резка | |

|---|---|---|---|

| Улучшает качество резки |

|

|

|

| Производительность |

|

|

|

| Эксплуатационные расходы |

|

|

|

| Обслуживание |

|

|

|